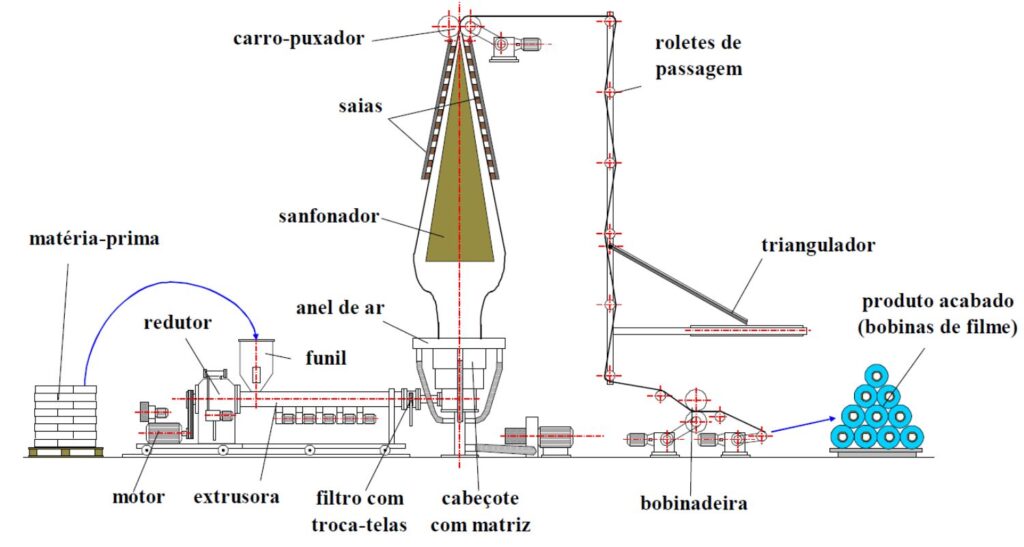

A linha de extrusão é composta por vários equipamentos e componentes mecânicos, elétricos, eletrônicos e pneumáticos. E também de equipamentos auxiliares e sistemas de utilidades como ar comprimido, água de resfriamento e sistema de reciclagem de aparas, o que pede manuseio por uma equipe bem treinada. Mas se algo não está conforme, veja como a Usisouza pode solucionar através da recuperação de extrusora de plástico filme e manter o bom funcionamento da sua linha de produção.

Recuperação de Extrusora de Plástico

Entendemos como funciona o processo de fabricação de embalagens flexíveis, desde a extrusão até o corte/solda, passando pela flexografia. Aqui vamos detalhar como trabalhamos na manutenção e/ou recuperação de extrusora de plástico filme.

Para que o produto final atenda as exigências definidas pelo Cliente, equipamentos como redutor de velocidade, rosca, cabeçote, matriz, anel e rolos de passagem precisam operar dentro das corretas especificações técnicas. Do contrário, haverá problemas como retrabalho, perda de material e não cumprimento de prazos.

Para recuperação de extrusora de plástico, entenda quais peças periféricas nós recuperamos ou fabricamos:

Matriz macho / fêmea

A matriz macho /fêmea é composta pelo Aço SAE 1045, que possui uma boa relação entre resistência mecânica e resistência à fratura. Em seu interior (por onde passa o plástico) o aço deve ser polido e cromado.

Com o tempo o cromo vai se deteriorando devido a carga, um tipo de abrasivo inserido juntamente com matéria-prima principal, o polietileno de baixa densidade. O desgaste do cromo permite que o material entre em contato direto no aço, danificando o metal e retendo resíduos neste local. Estes resíduos queimam e acabam saindo no filme.

Por isso a importância de verificar periodicamente como está a condição técnica da matriz para manter a qualidade do produto final, bobinado após o processo de extrusão.

É fundamental também estar atento à calibragem da matriz, ou seja, suas medidas de precisão exatas para que a espessura do filme saia de acordo em todos os lados, respeitando a espessura nos materiais de alta ou baixa densidade.

Na Usisouza recuperamos os periféricos envolvendo a matriz macho / fêmea, solucionando problemas como riscos no filme e diferenças nas espessuras, mantendo proporcionalidade para que na etapa de corte/solda não queime um lado e solde o outro, por exemplo.

Anel de ar

Peça localizada acima da matriz, cuja principal função é guiar o balão da saída da matriz para a parte superior da extrusora. Determina a largura do filme, conforme necessidade do Cliente final.

Produzido com alumínio fundido o anel de ar tem sua rosca desgastada com o tempo, o que desregula o tamanho do balão.

Aqui nós recuperamos a rosca do anel de ar em casos onde ainda possível recuperá-la. Quando isso não for possível, nós produzimos um novo anel de ar dentro das especificidades técnicas definidas pelo fabricante.

Tratamento corona

O tratamento corona tem como função retirar a energia estática do plástico. Fundamental para empresas flexográficas que (ainda) trabalham com solvente, evitando explosões na linha de impressão.

Aqui nós fazemos a limpeza e manutenção dos eletrodos, além do tratamento na carcaça, que são danificados pelos gases advindos da produção do filme.

Redutor de velocidade

Redutor de velocidade nas extrusoras precisam, periodicamente, realizar manutenções como: troca de rolamentos, limpeza e recuperação de carcaça, eliminação de chaveta para evitar socos (atritos), recuperação de polias e engrenagens. Essa manutenção / recuperação evita que o Cliente invista altos valores em redutores novos.

Caixa refrigerada

A caixa refrigerada tem como função neutralizar o calor produzido no compartimento da rosca extrusora, evitando que danifique o redutor de velocidade.

Aqui na Usisouza recuperamos a caixa refrigerada através de limpeza de resíduos oriundos da água corrente.

Cachimbo pós troca tela

Localizado no “pé” da matriz, o cachimbo pós troca tela possui uma espécie de cartucho, o qual acaba espanando a rosca com o tempo. A ação da mudança de temperatura faz com que o parafuso perca suas propriedades e espane. Sua retirada pode danificar o cartucho. Se isso aconteceu na sua extrusora, conte conosco.

Aproveite e receba orçamento para recuperação de extrusora de plástico filme através do formulário abaixo:

A matriz macho /fêmea é composta pelo Aço SAE 1045, que possui uma boa relação entre resistência mecânica e resistência à fratura. Em seu interior (por onde passa o plástico) o aço deve ser polido e cromado.

Com o tempo o cromo vai se deteriorando devido a carga, um tipo de abrasivo inserido juntamente com matéria-prima principal, o polietileno de baixa densidade. O desgaste do cromo permite que o material entre em contato direto no aço, danificando o metal e retendo resíduos neste local. Estes resíduos queimam e acabam saindo no filme.

Saiba mais sobre como fazer a manutenção da matriz macho / fêmea da extrusora de plástico filme nesta página.

Produzido em alumínio fundido, o anel de ar da extrusora tem sua rosca desgastada com o tempo, o que acaba desregulando o tamanho do balão.

Saiba mais sobre a função do anel de ar e como realizar a manutenção / recuperação nesta página.

Localizado no “pé” da matriz, o cachimbo pós troca tela possui uma espécie de cartucho, o qual acaba espanando a rosca com o tempo. A ação da mudança de temperatura faz com que o parafuso perca suas propriedades e espane. Sua retirada pode danificar o cartucho. Se isso aconteceu na sua extrusora, conte com a Usisouza para resolver isso.

Saiba mais sobre a manutenção do cachimbo pós troca tela da máquina extrusora de plástico nesta página.

A caixa refrigerada tem como função neutralizar o calor produzido no compartimento da rosca extrusora, evitando que danifique o redutor de velocidade.

A Usisouza recupera a caixa refrigerada através de limpeza de resíduos oriundos da água corrente.

Saiba mais sobre a manutenção da caixa refrigerada da extrusora nesta página.

O tratamento corona tem como função retirar a energia estática do plástico. Fundamental para empresas flexográficas que (ainda) trabalham com solvente, evitando explosões na linha de impressão.

Sua manutenção consiste na limpeza dos eletrodos, além do tratamento na carcaça, que são danificados pelos gases advindos da produção do filme.

Saiba mais sobre o tratamento corona na extrusão de plástico filme e como realizar a manutenção / recuperação nesta página.

O risco no processo de extrusão do filme é resultado do desgaste do cromo na matriz. Isto permite que o material entre em contato direto no aço, danificando o metal e retendo resíduos no local. Estes resíduos queimam e acabam saindo no filme.

Saiba mais sobre este problema e como resolver nesta página.

É preciso estar atento à calibragem da matriz, ou seja, suas medidas de precisão exatas para que a espessura do filme saia de acordo em todos os lados, respeitando a espessura nos materiais de alta ou baixa densidade.

Saiba mais sobre a espessura do filme extrudado e como resolver nesta página.

Há 20 Anos, Especialistas em Manutenção de Máquinas da Indústria de Embalagens Flexíveis.